- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

PCBA-Board-Test und Qualitätskontrolle

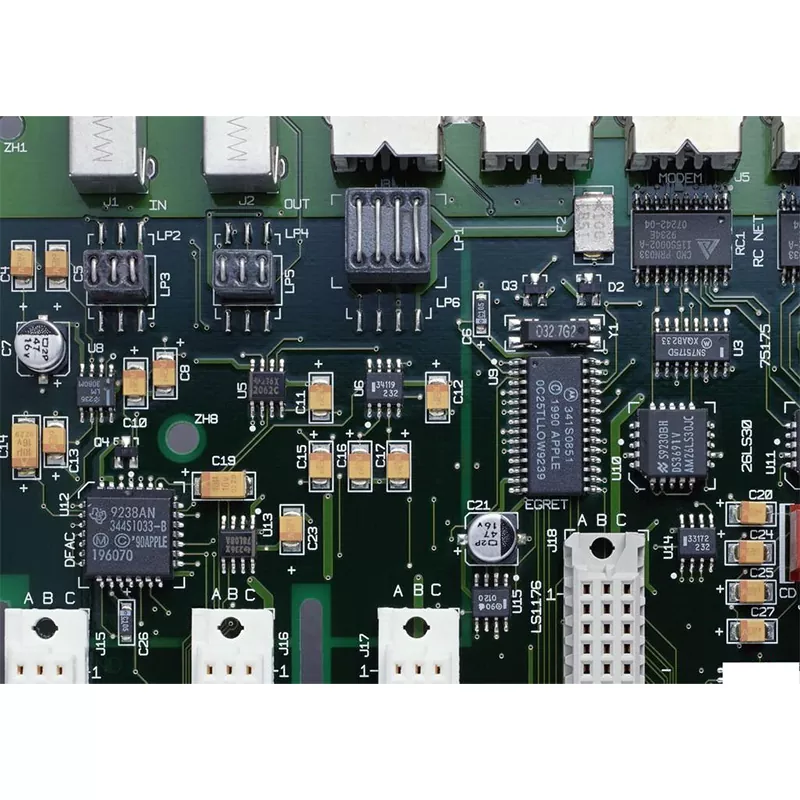

Hitech kauft PCBA-Board-Tests und Qualitätskontrolle, die von hoher Qualität direkt zu einem niedrigen Preis sind. PCBA-Tests (Printed Circuit Board Assembly, PCBA) und Qualitätskontrolle sind entscheidende Prozesse bei der Herstellung elektronischer Geräte. Diese Prozesse stellen sicher, dass das Endprodukt von hoher Qualität ist, keine Mängel aufweist und wie vorgesehen funktioniert. In diesem Artikel werden wir die Bedeutung von PCBA-Tests und Qualitätskontrolle sowie die verschiedenen Methoden untersuchen, die verwendet werden, um sicherzustellen, dass das Endprodukt den erforderlichen Qualitätsstandards entspricht.

Anfrage absenden

Warum sind PCBA-Tests und Qualitätskontrolle wichtig?

Hitech ist ein chinesischer Hersteller und Lieferant, der hauptsächlich PCBA-Board-Tests und Qualitätskontrolle herstellt und über langjährige Erfahrung verfügt. Ich hoffe, eine Geschäftsbeziehung mit Ihnen aufzubauen. PCBAs sind das Rückgrat elektronischer Geräte und ihre ordnungsgemäße Funktion ist entscheidend für die Leistung des Endprodukts. Die PCBA-Test- und Qualitätskontrollprozesse sind unerlässlich, um sicherzustellen, dass das Endprodukt den erforderlichen Qualitätsstandards entspricht. Sie helfen dabei, Mängel frühzeitig zu erkennen, kostspielige Nacharbeiten oder Ausschuss zu vermeiden und sicherzustellen, dass das Produkt wie vorgesehen funktioniert.

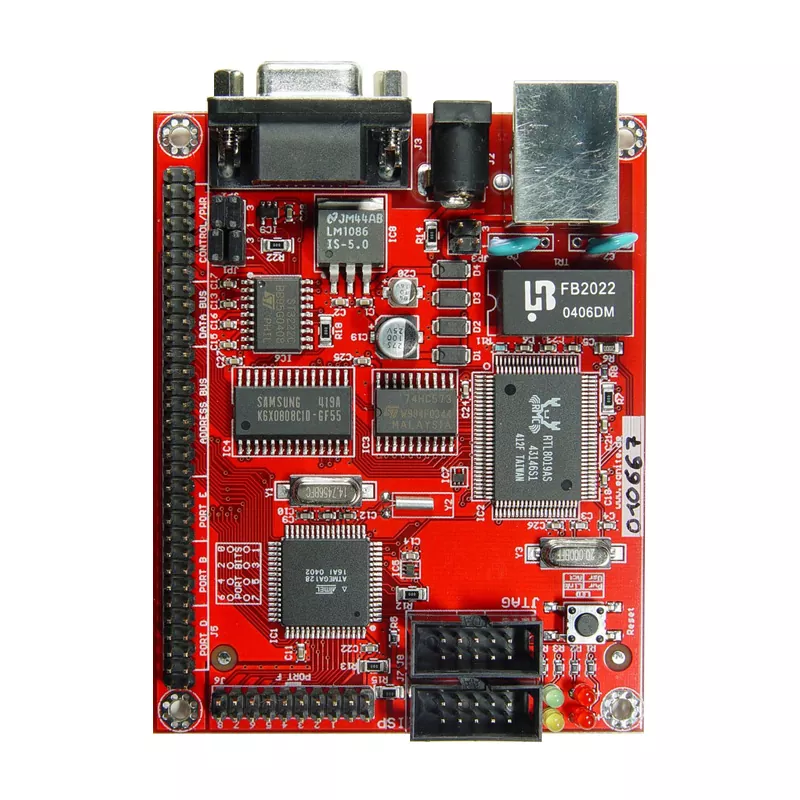

PCBA-Testmethoden

Es gibt verschiedene Methoden zum Testen von PCBAs, darunter automatisierte optische Inspektion (AOI), Röntgeninspektion, Funktionstests und In-Circuit-Tests (ICT).

Automatisierte optische Inspektion (AOI)

AOI ist eine zerstörungsfreie Prüfmethode, bei der spezielle Geräte eingesetzt werden, um die Oberfläche der PCBA auf Fehler zu untersuchen. Die Ausrüstung verwendet Kameras und Softwarealgorithmen, um Fehler wie fehlende Komponenten, falsche Komponentenplatzierung und Lötfehler zu erkennen. AOI ist eine schnelle und genaue Methode zum Testen von PCBAs und wird häufig in der Massenfertigung eingesetzt.

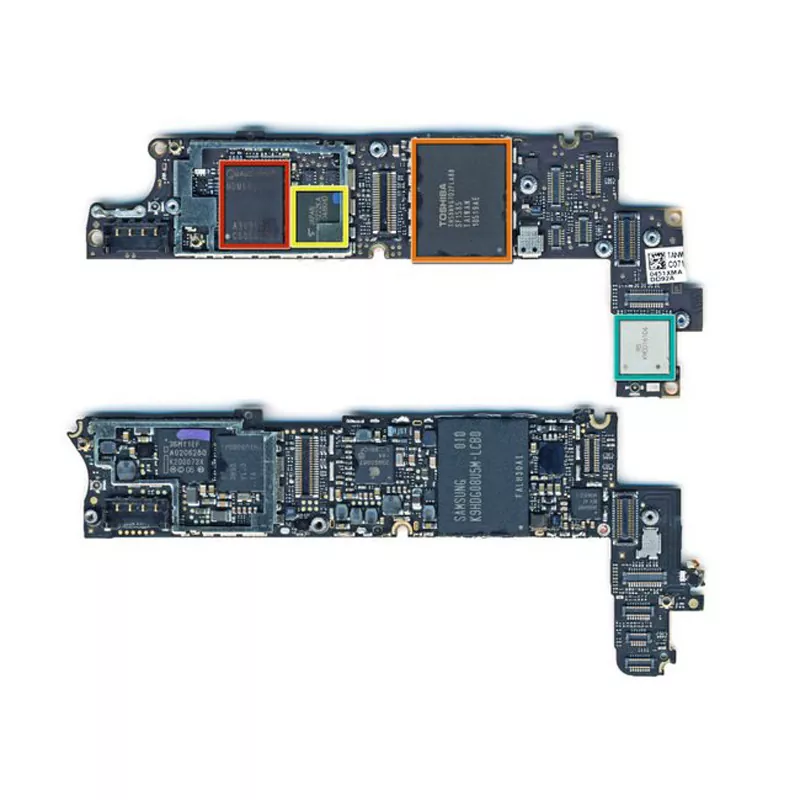

Röntgeninspektion

Die Röntgeninspektion ist eine zerstörungsfreie Prüfmethode, bei der Röntgenstrahlen zur Prüfung der inneren Struktur der PCBA eingesetzt werden. Das Gerät kann Fehler wie schlechte Lötstellen, versteckte Kurzschlüsse und andere Fehler erkennen, die mit bloßem Auge möglicherweise nicht sichtbar sind. Die Röntgeninspektion ist eine wesentliche Methode zum Testen komplexer PCBAs mit versteckten Komponenten oder komplexen Strukturen.

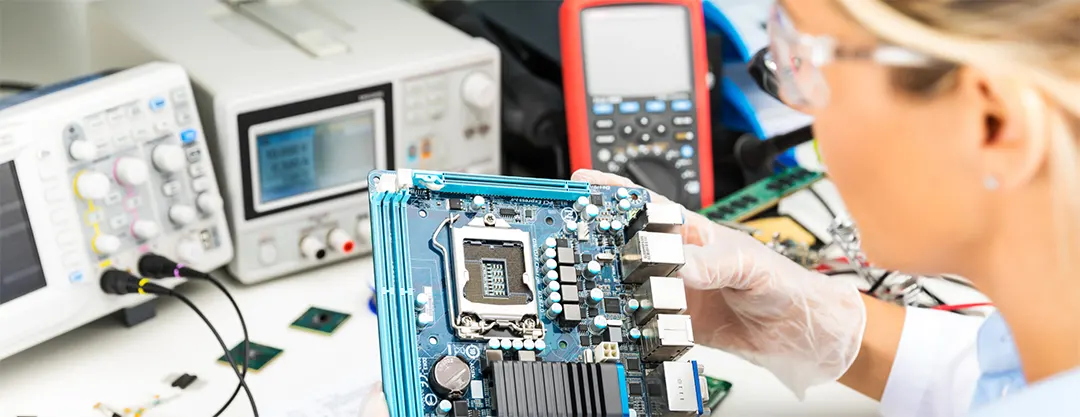

Funktionsprüfung

Beim Funktionstest wird die PCBA durch Simulation ihrer tatsächlichen Betriebsbedingungen getestet. Die PCBA wird eingeschaltet und ihre Funktionen werden getestet, um sicherzustellen, dass sie ordnungsgemäß funktioniert. Funktionstests sind eine entscheidende Methode zum Testen von PCBAs, die Teil komplexer Systeme sind oder spezielle Funktionen haben.

In-Circuit-Tests (ICT)

Bei der IKT handelt es sich um das Testen der PCBA mithilfe spezieller Testvorrichtungen, die Kontakt mit den Testpunkten der PCBA herstellen. Die Prüfvorrichtungen können Fehler wie Kurzschlüsse, Unterbrechungen und falsche Komponentenwerte erkennen. IKT ist eine schnelle und genaue Methode zum Testen von PCBAs und wird häufig in der Massenfertigung eingesetzt.

PCBA-Qualitätskontrolle

Die PCBA-Qualitätskontrolle umfasst mehrere Prozesse, die sicherstellen, dass das Endprodukt von hoher Qualität und frei von Fehlern ist. Zu diesen Prozessen gehören Komponentenbeschaffung, Design for Manufacturability (DFM) und Prozesskontrolle.

Komponentenbeschaffung

Bei der Komponentenbeschaffung geht es um die Auswahl hochwertiger Komponenten von zuverlässigen Lieferanten. Die Komponenten müssen den erforderlichen Qualitätsstandards entsprechen und mit dem PCBA-Design kompatibel sein.

Design for Manufacturability (DFM)

Design for Manufacturability (DFM) ist der Prozess, bei dem ein Produkt unter Berücksichtigung des Herstellungsprozesses entworfen wird. Das Ziel von DFM besteht darin, das Produktdesign für eine effiziente und kostengünstige Herstellung zu optimieren und gleichzeitig die Qualität und Funktionalität des Produkts aufrechtzuerhalten. DFM berücksichtigt verschiedene Faktoren, darunter Materialauswahl, Komponentenplatzierung, Montagetechniken und Testmethoden